德國工業(yè)4.0新篇章 物聯(lián)網(wǎng)技術(shù)驅(qū)動無人工廠,軟件硬件協(xié)同發(fā)展

德國作為全球制造業(yè)的領(lǐng)導(dǎo)者,正大力推進(jìn)物聯(lián)網(wǎng)技術(shù)在工業(yè)領(lǐng)域的深度應(yīng)用,致力于實現(xiàn)工廠的全面無人化運營。這一趨勢不僅體現(xiàn)了德國在工業(yè)4.0戰(zhàn)略中的前瞻性布局,也彰顯了計算機軟硬件技術(shù)開發(fā)在推動工業(yè)智能化轉(zhuǎn)型中的關(guān)鍵作用。

物聯(lián)網(wǎng)技術(shù)作為無人工廠的核心支撐,通過傳感器、嵌入式系統(tǒng)和無線通信網(wǎng)絡(luò),將生產(chǎn)設(shè)備、物流系統(tǒng)和管理平臺無縫連接。在德國的示范工廠中,物聯(lián)網(wǎng)設(shè)備實時收集機器運行數(shù)據(jù)、能耗信息和生產(chǎn)進(jìn)度,并通過云計算平臺進(jìn)行智能分析。例如,西門子和博世等企業(yè)已成功部署了基于物聯(lián)網(wǎng)的預(yù)測性維護(hù)系統(tǒng),能夠提前識別設(shè)備故障風(fēng)險,大幅減少生產(chǎn)中斷。

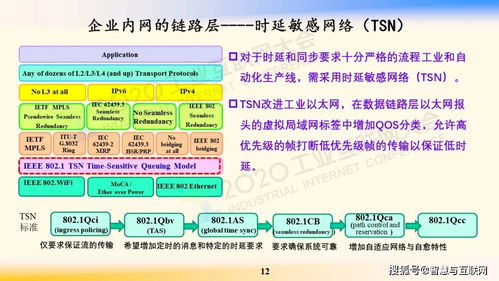

在硬件層面,德國企業(yè)專注于開發(fā)高性能的工業(yè)控制器、智能傳感器和機器人系統(tǒng)。這些硬件設(shè)備不僅具備高精度和可靠性,還能通過模塊化設(shè)計適應(yīng)多樣化的生產(chǎn)需求。例如,KUKA的協(xié)作機器人能夠與物聯(lián)網(wǎng)平臺集成,實現(xiàn)自主路徑規(guī)劃和實時任務(wù)調(diào)整。德國在邊緣計算設(shè)備的研發(fā)上也投入巨大,確保數(shù)據(jù)在本地快速處理,降低云端依賴帶來的延遲風(fēng)險。

軟件技術(shù)的創(chuàng)新則為無人工廠提供了“大腦”。德國開發(fā)了先進(jìn)的工業(yè)操作系統(tǒng)和數(shù)據(jù)分析平臺,如SAP的Leonardo和西門子的MindSphere,這些平臺整合了人工智能算法,能夠優(yōu)化生產(chǎn)調(diào)度、質(zhì)量控制和供應(yīng)鏈管理。通過機器學(xué)習(xí)模型,系統(tǒng)可以不斷從歷史數(shù)據(jù)中學(xué)習(xí),提升生產(chǎn)效率。數(shù)字孿生技術(shù)的應(yīng)用使得工廠能夠在虛擬環(huán)境中模擬運行,提前發(fā)現(xiàn)并解決潛在問題。

值得注意的是,德國在推動無人工廠的過程中,特別強調(diào)軟硬件的協(xié)同開發(fā)。硬件為軟件提供可靠的數(shù)據(jù)源和執(zhí)行載體,而軟件則賦予硬件智能決策能力。這種一體化 approach 不僅提升了系統(tǒng)的整體性能,還降低了集成復(fù)雜度。例如,寶馬的智能工廠中,定制化的硬件設(shè)備與專用的生產(chǎn)管理軟件緊密配合,實現(xiàn)了從訂單接收到產(chǎn)品交付的全流程自動化。

盡管無人工廠帶來效率提升和成本優(yōu)化,德國也面臨技術(shù)挑戰(zhàn),如數(shù)據(jù)安全、系統(tǒng)互操作性和人才轉(zhuǎn)型。為此,德國政府與企業(yè)合作,制定了嚴(yán)格的數(shù)據(jù)保護(hù)標(biāo)準(zhǔn),并加強跨行業(yè)技術(shù)標(biāo)準(zhǔn)的統(tǒng)一。通過職業(yè)教育體系,培養(yǎng)兼具軟硬件知識的復(fù)合型工程師,以支撐未來工廠的持續(xù)創(chuàng)新。

德國通過物聯(lián)網(wǎng)技術(shù)與計算機軟硬件的深度融合,正重新定義制造業(yè)的邊界。無人工廠不僅是技術(shù)進(jìn)步的象征,更是全球工業(yè)變革的重要風(fēng)向標(biāo)。隨著5G、人工智能等新技術(shù)的進(jìn)一步融入,德國的這一探索將為全球制造業(yè)智能化提供寶貴經(jīng)驗。

如若轉(zhuǎn)載,請注明出處:http://www.jinyashun.cn/product/46.html

更新時間:2026-01-11 19:25:46